服务热线

18127993046

Product category

电厂循环水系统水处理剂检测 年节水30万吨案例

案例背景:循环水系统的隐形危机

在火力发电厂的运行成本中,水资源消耗占比高达15%-20%,而循环水系统作为用水大户,其管道腐蚀和结垢问题一直是行业痛点。某300MW机组电厂曾因未及时监测水处理剂性能,导致凝汽器铜管腐蚀速率超标3倍,每年因停机检修造成的损失超过800万元,同时循环水系统补水率高达4.5%,远高于行业2%的平均水平。

循环水系统在长期运行中,水中的钙镁离子会形成水垢附着在管道内壁,导致热交换效率下降;而氯离子等腐蚀性离子则会造成金属管道穿孔泄漏。数据显示,结垢会使传热效率降低20%-40%,腐蚀则可能导致管道寿命缩短至设计值的50%以下。因此,对水处理剂的性能进行科学检测,成为保障系统安全运行和实现节水目标的关键。

检测方案:构建全流程技术屏障

水处理剂性能检测流程

中科检测采用"采样-分析-验证"三级检测流程,确保水处理剂的缓蚀阻垢效果达到设计要求。首先在循环水系统的进水口、出水口和关键换热设备处设置采样点,使用自动采样器每2小时采集一次水样,连续监测72小时。采样过程严格遵循HJ/T 91-2002《地表水和污水监测技术规范》,确保样品代表性。

实验室分析阶段主要检测水处理剂的有效成分浓度、pH值、浊度等关键指标。其中,缓蚀剂浓度采用分光光度法测定,检测范围0.1-100mg/L,精度可达±0.5%;阻垢剂性能则通过静态阻垢试验,在80℃恒温条件下测定碳酸钙沉积量,评价阻垢率。最后通过动态模拟试验,在实验室搭建小型循环水系统,模拟实际运行条件,验证水处理剂在不同流速、温度下的性能稳定性。

实验室检测设备配置

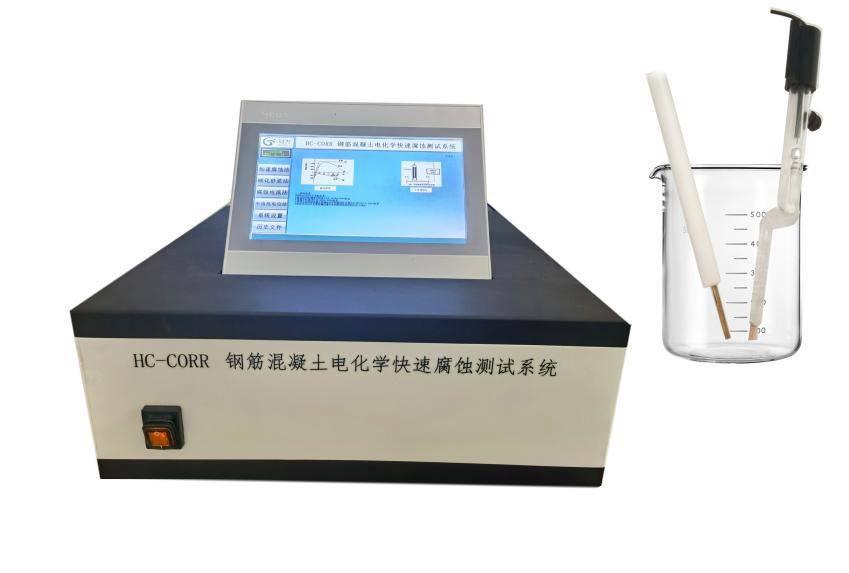

为确保检测数据的准确性和可靠性,中科检测配备了先进的水质分析设备。原子吸收分光光度计用于检测水中的金属离子浓度,检出限可达ppb级;高效液相色谱仪用于分析水处理剂的有机成分;电化学工作站则用于实时监测金属腐蚀速率。

特别值得一提的是,实验室采用的全自动循环水动态模拟试验装置,可精确控制流速(0.5-3m/s)、温度(20-80℃)和水质参数,模拟不同工况下的缓蚀阻垢效果。该装置配备了在线腐蚀监测探头和污垢热阻测定仪,能够实时获取腐蚀速率和传热系数变化数据,为水处理剂的性能评价提供科学依据。

技术实施:精准监测腐蚀与结垢

缓蚀阻垢剂检测技术细节

中科检测开发了"腐蚀速率-结垢倾向-微生物控制"三位一体的检测技术体系。在腐蚀速率监测方面,采用挂片失重法和电化学测试相结合的方法。挂片试验选用与电厂循环水系统相同材质的20#碳钢和黄铜试片,在动态模拟装置中浸泡30天,通过称重法计算腐蚀速率,要求碳钢腐蚀速率≤0.075mm/a,黄铜腐蚀速率≤0.005mm/a。

电化学测试则采用线性极化电阻法(LPR)和电化学阻抗谱(EIS)技术。LPR法可实时监测腐蚀电流密度,快速评价缓蚀剂的即时效果;EIS法则通过分析电极表面的阻抗变化,揭示腐蚀机理和缓蚀剂作用机制。现场检测时,将特制的金属电极安装在循环水管道的关键部位,实现腐蚀速率的在线监测。

结垢控制效果评估

结垢倾向的评估采用钙离子稳定指数(RSI)和临界pH值计算相结合的方法。通过测定循环水中钙离子、碳酸氢根离子浓度和总溶解固体含量,计算RSI指数,当RSI在6.0-7.0之间时,结垢风险较低。同时,采用静态阻垢试验,在80℃、钙离子浓度500mg/L条件下,评价阻垢剂对碳酸钙的抑制效果,要求阻垢率≥90%。

为防止微生物引起的生物黏泥堵塞,还需检测循环水中的异养菌总数和黏泥量。采用平皿计数法测定异养菌数量,要求控制在1×10⁵CFU/mL以下;黏泥量则通过生物滤膜法测定,控制指标为≤4mL/m³。通过这一系列检测,确保水处理剂能够有效控制腐蚀、结垢和微生物问题,为循环水系统的安全经济运行提供保障。

节水效果:数据见证效益提升

节水效果量化分析

通过科学检测和优化水处理剂配方,该电厂循环水系统实现了显著的节水效果。具体表现为:

循环水浓缩倍率从原来的2.5倍提升至4.0倍,补水率从4.5%降至2.0%。按循环水系统保有水量10000m³、循环水量5000m³/h计算,年节水可达30万吨。

凝汽器端差降低2℃,真空度提高0.5kPa,机组发电煤耗下降1.2g/kWh。以年发电量20亿kWh计算,年节约标准煤2400吨,折合经济效益约168万元。

管道腐蚀速率控制在0.05mm/a以下,结垢速率降低70%,预计可延长管道使用寿命5年以上,减少停机检修次数,年节约维护费用约200万元。

经济效益分析

综合计算,该项目的投入产出比达到1:3.5.具体经济效益如下表所示:

| 效益类型 | 计算方法 | 年经济效益(万元) |

|---|---|---|

| 节水效益 | 30万吨×3元/吨 | 90 |

| 节能效益 | 20亿kWh×1.2g/kWh×700元/吨 | 168 |

| 维护费用节约 | 减少检修次数×单次费用 | 200 |

| 合计 | - | 458 |

此外,节水项目的实施还减少了废水排放,降低了取水成本,为电厂带来了显著的环境效益和社会效益。该案例充分证明,通过科学的水处理剂检测和优化,循环水系统不仅能够实现节水目标,还能提高机组运行效率,降低维护成本,是电厂实现节能减排的重要途径。

结论与推广价值

本案例通过中科检测提供的专业水处理剂检测服务,成功解决了电厂循环水系统的腐蚀与结垢问题,实现年节水30万吨,创造经济效益458万元/年。这一成果充分验证了水处理剂性能检测在循环水系统优化运行中的关键作用,为其他电厂提供了可复制、可推广的技术方案。

该检测技术的推广价值主要体现在以下几个方面:

技术普适性:适用于各种类型的火力发电厂、核电站和工业循环水系统,可根据不同水质特点和运行条件,制定个性化的检测方案。

经济效益显著:投入少、见效快,一般情况下,项目投资回收期可控制在1年以内。

环境效益突出:通过提高循环水浓缩倍率,减少新鲜水取用量和废水排放量,助力企业实现"双碳"目标。

技术创新点:将传统的静态检测与动态模拟相结合,引入电化学在线监测技术,实现了水处理剂性能的全fang位评估。

未来,随着水资源短缺问题日益突出和环保要求不断提高,水处理剂检测技术将在工业节水领域发挥更加重要的作用。中科检测将继续致力于技术创新,为更多企业提供专业的水处理检测服务,共同推动工业节水减排和绿色发展。